Membraantehnoloogial põhinevad reoveepuhastid Nõo vallas

2010. aasta suvel rajati Emajõe ja Võhandu jõe valgala veemajandusprojekti raames Nõo valda kolm uudsel membraantehnoloogial põhinevat reoveepuhastit. Tegemist on väikeste puhastitega – suurima, Tõravere alevikus asuva jõudlus on 28,7 m³/d ja reostuskoormus 221 inimekvivalenti, Luke küla puhastil (joonis 1) 21,5 m³/d ja 165 ie ning Nõgiaru küla omal 15 m³/d ja 115 ie.

Kõik kolm on aktiivmudapuhastid, millest välja voolava vee selitamiseks on rakendatud membraanprotsessi. Selline lahendus lubab vähendada õhustuskambri mahtu ning tagab puhasti heitvee väga kõrge puhastusastme. Kõik puhasti mahutid on betoonist ja tehnohoone all.

Puhastid projekteeris ja nende rajamist korraldas Schöttli Keskkonnatehnika AS ning tehnohoone arhitektuurse kujunduse ja mahutite ehitusprojekti koostas OÜ Kuubik Projekt. Peatöövõtja oli Merko Infra AS, üldehitustööd tegi Savekate OÜ ning elektri- ja automaatikapaigaldised projekteeris ja rajas OÜ SystemTest.

Membraantehnoloogia eelised

Maailmas leiavad membraanprotsessid reoveepuhastuses järjest enam rakendamist, nüüd on selle tehnoloogia kasutamine jõudnud ka Eestisse. Selle lahenduse korral on õhustuskambri aktiivmudasisaldus tavapärasest (2 g/l) tunduvalt suurem (kuni 12 g/l), seetõttu väheneb biopuhastuse toimimiseks vajalik õhustuskambri maht ning ka puhasti suurus ja ehitusmaksumus.

Membraantehnoloogia on hea valik, kui puhastist väljuvale heitveele on kehtestatud väga ranged nõuded (nt reostustundlikul alal, supluspaiga läheduses vm) – pärast membraanprotsessi on reovee biokeemiline hapnikutarve BHT7 < 5 mg/l (nõuetekohane on 15 mg/l).

Kuigi ehitusmaksumus väheneb aerotanki suuruse arvelt, maksavad membraanseadmed üsna palju ning nendel põhinev puhasti on tavapärasest kallim. Tuleb ka tunnistada, et energiamahuka membraantehnoloogia püsikulud on keskmisest suuremad.

Membraanseadme tööpõhimõte

Nõo valla puhastites on Saksa firma Microdyn-Nadir GmbH membraanseadmed. Valiti mudel BC50 (joonis 2), mille membraanide kogupindala on 50 m2 ning suurim läbilaskevõime 25 l/(m²∙h). Seadme mõõtmed on 70×59×156 cm ja membraanipooride suurus 0,04 μm. Tõraveres ja Lukel on neid kaks, Nõgiarus piisas ühest.

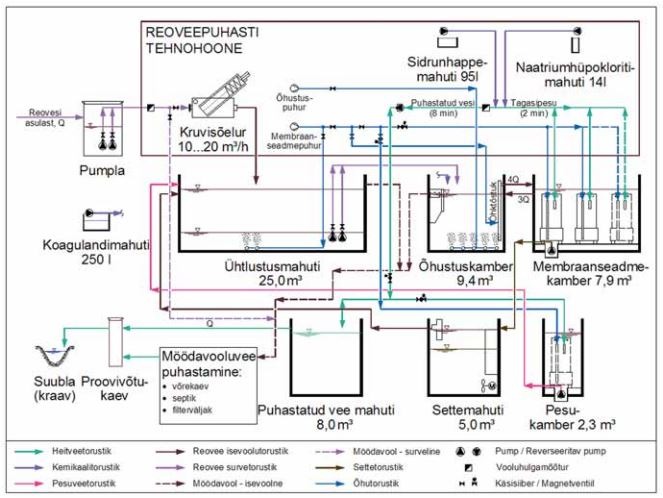

Reoveepuhasti tehnoloogiaskeem on kujutatud joonisel 3.

Puhastisse pumbatav reovesi läbib kõigepealt trummelsõeluri (joonis 4), mis peab kinni ujuprahi, voolab ühtlustusmahutisse ning sealt edasi õhustuskambrisse, kus puhastatakse bioloogiliselt aktiivmuda abil. Õhustuskambrist, kus aktiivmudasegu hoitakse pidevas liikumises ning varustatakse õhuhapnikuga peenmullõhustite abil, pumbatakse aktiivmudasegu kambrisse, milles paikneva(te)s membraanseadme(te)s aktiivmuda lahutatakse puhastatud veest. Membraanseade töötab tsükliliselt. Tehnohoones paiknev reverseeritav kruvipump tekitab töötsükli ajal vaakumi, mille toimel õhustuskambrist tulev vesi imetakse läbi membraanipooride.

Aktiivmuda jääb membraanseadmesse pidama ning membraane läbinud vesi voolab puhastatud vee mahutisse. Kaheksa minutit kestvale töötsüklile järgneb membraanide tagasipesu ning puhkeseisund, mis kestavad kokku kaks minutit. Tagasipesu ajal hakkab kruvipump teist pidi tööle, surudes puhastatud vett läbi membraanipooride tagasi membraanseadmekambrisse.

Õhktõstuk on reguleeritud nii, et membraanseadmekambrisse pumbatav vooluhulk oleks puhastisse tulevast neli korda suurem. Seetõttu voolab samal ajal osa veest sellest kambrist õhustuskambrisse tagasi (membraanseadmekambris on veetase 15 cm kõrgem). Pidev ringlus kahe mahuti vahel on vajalik selleks, et hoida mõlema kambri aktiivmudasisaldust ühtlasena. Seda soodustab membraanseadmekambris oleva vee õhustamine.

Puhastatud vee mahutist voolab vesi läbi proovivõtukaevu suublasse.

Puhkudeks, kui reovett tuleb mingil põhjusel (nt elektrikatkestuse tõttu) puhastist mööda juhtida, on rajatud käsitsi puhastatavast võrest, septikust ja filterväljakust koosnev pinnaspuhasti. Sellega välditakse puhastamata reovee pääsemist looduskeskkonda. Membraantehnoloogia eripära on liigaktiivmuda tavapärasest suurem kuivainesisaldus. Kruvipumba tekitatud vaakum tihendab muda membraani pinnal seni, kuni see mahuti põhja vajub. Liigmuda eemaldatakse membraanseadmekambri põhjas oleva kanali kaudu selleks ette nähtud pumba abil.

Hooldus

Valitud membraanseadmete eelis analoogide ees on see, et neid on võimalik läbi pesta, pikendades sel moel tööiga. Kuigi membraane töötsükli ajal pidevalt tagasi pestakse, on vaja umbes kahe kuu tagant (kui vaakum membraanseadme ja kruvipumba vahelises torustikus ületab 400 millibaari) hoolduspesu, s.o pesta membraanid läbi tagasipesuvette annustatava NaOCl 0,5 ‰-se lahusega, et puhastada ummistunud membraanipoore. Kuni viis minutit kestvaid pesemiskordi on vastavalt vajadusele 3–5, kokku kulub pesule vähem kui tund.

Kord kuni kaks aastas on tarvis ka intensiivpesu. Selleks ühendatakse membraanseadme voolikud kiirliidetest lahti ning seade tõstetakse (joonis 5) membraanseadmekambri kõrval asuvasse pesukambrisse. Pesukamber täidetakse happelise kemikaaliga (sidrunhappe kaheprotsendine lahus) ning seade jäetakse mitmeks tunniks lahusesse. See protseduur eemaldab ka tõsisemad ummistused ning tagab membraani tõrgeteta töö pika aja jooksul. Kasutatud pesuvesi juhitakse ühtlustusmahutisse, kus ta seguneb juurdevoolava reoveega.

Juhtimine

Puhasti täielikult automatiseeritud tööd (v.a intensiivpesu) juhitakse programmeeritava loogikakontrolleri Siemens S7-226 abil. Membraanseadme tööks vajaliku alarõhu hoidmiseks etteantud piirides on kruvipumbal sagedusmuundur, mis reguleerib pöörlemissagedust pumba ja membraanseadme vahelises torustikus valitseva rõhu järgi. Membraanseadme seisundit kontrollib samal torustikul olev rõhuandur. Puhasti seadete muutmiseks ja töö jälgimiseks on juhtkilbi uksel puutetundliku ekraaniga operaatorpaneel Siemens TP 177A.

Kokkuvõtteks võib öelda, et membraanprotsessil põhinevad reoveepuhastid on tulevikutehnoloogia. Praegu on nende puuduseks seadmete keskmisest kõrgem maksumus, ent keskkonnahoiu seisukohalt võib seda lahendust väga heaks pidada.

Artikli autor on RITA JÜRMANN, Schöttli Keskkonnatehnika AS

Artikkel ilmus ajakirjas Keskkonnatehnika 6/2010, lk 11–13

Fotod: Schöttli Keskkonnatehnika AS